Monolitní nástroje

(TK / HM; HSS-; HSS-E; HSS-Co; HSS-PM)

korunkové vrtáky, kuželové záhlubníky, loupací vrtáky do plechu, mikrovrtáky, mini vrtáky, NC navrtáváky, ploché záhlubníky, sady krátkých vrtáků, spirálové vrtáky, středicí vrtáky, středicí vrtáky s ochranným zahloubením, středicí vrtáky s plochou, stupňové vrtáky pro průchozí a neprůchozí otvorů, stupňové vrtáky 90° (pro otvory pod závit), vrtáky HPC-4 fazetkové, vrtáky na hluboké otvory (16xD, 20xD, 25xD, 30xD, 40xD, 50xD), dělové vrtáky pro hluboké otvory, vrtáky pro lícované otvory, vícefazetkové vrtáky, vrtáky do plechu, vrtáky se 4 chladicími kanály

Nástroje s vyměnitelnými břitovými destičkami

NC navrtáváky, CrownLoc (vrtací korunky, vrtací tělesa), držáky s vyměnitelnými destičkami (VBD), HiPer-Drill, kopinaté vrtáky, KUBCentron, KUBCentron Powerline, KUBPentron, KUBQuatron, KUBTrigon, materiál VBD v provedení HSS, HSSCo, HSSCo 8%, K10, K20, K35, P40, nástroje na opracování otvorů pro hluboké vrtání až do 30xD, PowerDrill, univerzální vrtáky s VBD do plného materiálu

Hluboké vrtání

(16xD, 20xD, 25xD, 30xD, 40xD 50xD)

Dělové vrtáky – technologie dělového vrtání

Typ 100

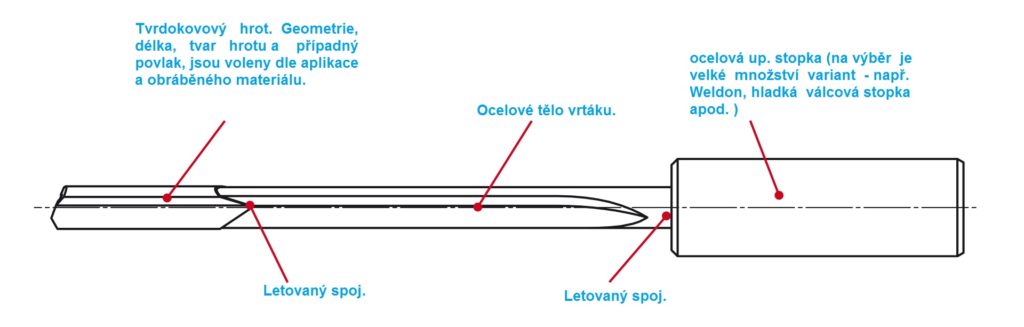

Dělový vrták s HM hrotem

Rozsah průměrů: 1,85mm do 54,00mm

Rozsah délek: až do 3m

Co je to dělového vrtání?:

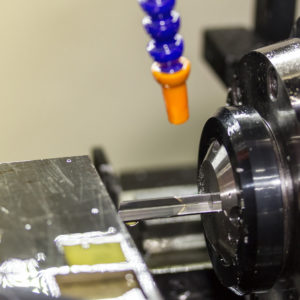

Hluboké vrtání je technologie, umožňující vyvrtání otvorů o průměru od 1mm do průměru 50mm. Hloubka vrtání je závislá od průměru díry (vrtáku) a druhu vrtaného materiálu. Pokud jsou dodrženy zásady a technologický postup při vrtání hlubokých děr, lze i při hloubce např. 1.000mm udržet průměr díry v toleranci H8 a osová nepřesnost vyústění díry se pohybuje, i při této hloubce, v rámci desetin mm. Maximální hloubka dělového vrtání, jako takového, leží na hranici 6.000mm. Vrtání samotné je prováděno dělovým vrtákem. Jedná se o speciální jednobřitý nástroj, s tvrdokovovým břitem, a up. stopkou s dutinou pro přívod chladícího média (olejové mlhy).

Obecný postup: Vrták je, s vypnutými otáčkami, zasunut do předvrtaného otvoru, do hloubky cca 35-40mm, jsou spuštěny otáčky a posuv a bez přerušení je vrtáno na požadovanou hloubku. Po dosažení požadované hloubky vrtání jsou otáčky vrtáku vypnuty, a vrták je vysunut (obvykle rychloposuvem).

Výhody dělového vrtání:

Hlavní výhodou dělového vrtání je naprostá jednoduchost a univerzálnost této technologie. Dělové vrtání, za použití námi dodávané technologie, je možné nasadit na veškeré běžně dostupné výrobní zařízení s dostatečným rozsahem posuvu, jako jsou horizontální vyvrtávačky, souřadnicová vyvrtávačky, CNC frézky, sloupové a radiální vrtačky, soustruhy, atd.). Díky tomu, že vrtání je prováděno pomocí strojního posuvu a nepřerušovaného řezu, šetří, oproti klasickému HSS vrtání, nejenom strojní čas a stroj, ale i obsluhu stroje. Reálná úspora strojního času, oproti vrtání prodlouženými vrtáky HSS, je 80-90% strojního času. Velmi podstatnou výhodou dělového vrtání je i jistota procesu. Dojde-li např. při hlubokém vrtání k poškození, případně ukroucení vrtáku, stane se tak s 90% jistotou v místě pájeného spoje tvrdokovového břitu a těla vrtáku. Jak si s tím ale poradit? Náprava je velmi jednoduchá. Za pomocí dlouhé ocelové tyče, rozdrtíte zbytek břitu, který zůstal ve vrtaném otvoru, vyfoukáte jej stlačeným vzduchem ven, nasadíte nový dělový vrták a pokračujete ve vrtání. Nutno podotknout, že ceny dělových vrtáků, při délce přesahující 300mm, jsou zpravidla nižší než ceny vrtáků HSS. Ceny dělových vrtáků jsou odlišné při odběru 1, 2 a 3 kusů. Při prvotních investicích doporučujeme vždy koupi min. 2 kusů dělových vrtáků, kdy je počítáno s následným přeostřováním a možným poškozením vrtáku.

Nevýhody dělového vrtání:

Nevýhodou dělového vrtání je, vzhledem ke stále postupující technologii monolitních TK vrtáků, produktivita práce. Tato nevýhoda je však patrná pouze u vrtání otvorů s menší hloubkou než 20D. Při vrtání otvorů s hloubkou větší, nemá tato technologie dělového vrtání konkurenci.

Co potřebuji k vrtání hlubokých děr, technologií dělového vrtání?

1. Dělový vrták o správném průměru a délce, typ 100

2. Upínače pro přívod chladicí kapaliny nebo olejové mlhy, případně upínače pro přívod stlačeného vzduchu nebo olejové mlhy

3. Mikro mazání (přístroj VM1N)

Rozsah použití:

Na konvenčních strojích, bez vysokého tlaku.

Vlastnosti:

-snadná manipulace

-snížené investiční náklady

-méně požadovaný prostor

-flexibilní použití na různých strojích

-žádné přerušení toku výroby

Požadavky:

– stlačenéhý vzduch, potřebný v rámci implementace technologie dělového vrtání

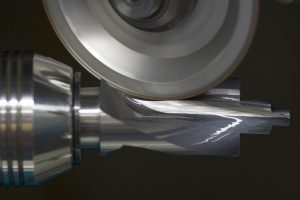

Ostření a povlakování monolitních nástrojů

Našim zákazníkům nabízíme možnost ostření a povlakování nástrojů. Ostření je prováděno na nejmodernějších strojích. Typ povlaku je pak volen, dle kontrétního použití nástroje pro daný materiál. Na výběr je několik typů povlaků, např.

TiN , TiCN, TiCC, Alcrona, AlTiN, AlTiN HARD, AlTiSiN, CrN, MDT, MDT+, popř. nízkoteplotní cykly pod 200°C.